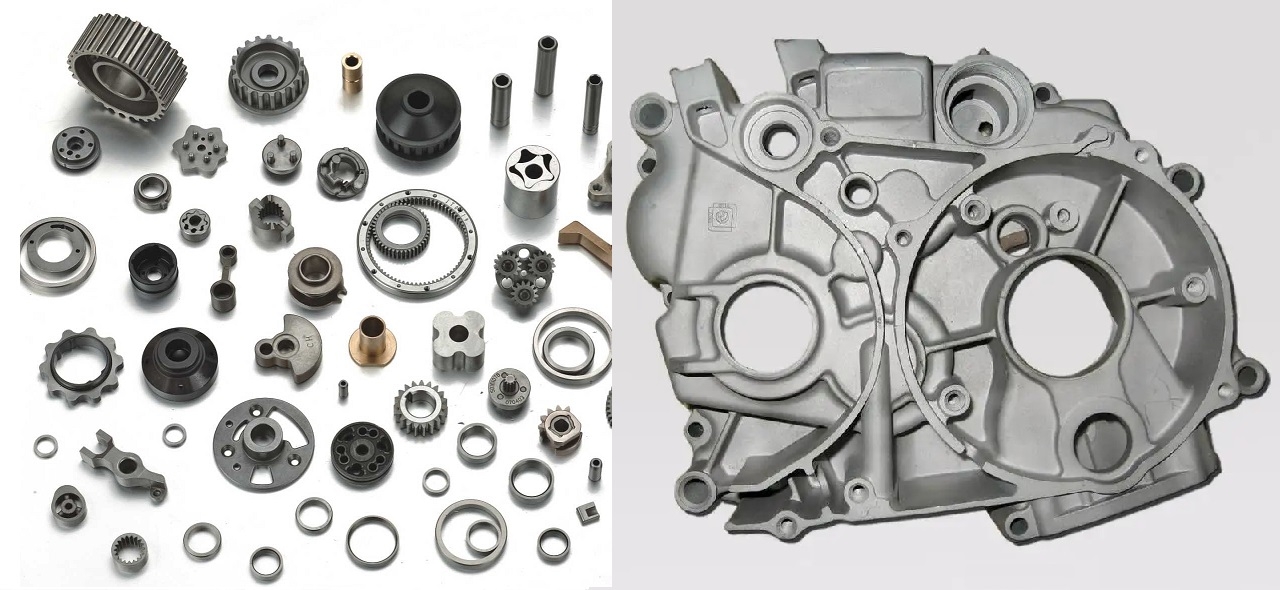

Вибір між порошковою металургією та литтям під тиском часто є питанням розміру деталі або вимог до матеріалів, а не економіки.Зазвичай використовуваними матеріалами для лиття під тиском є алюмінієві сплави, магнієві сплави та сплави цинку, а також лиття під тиском з мідних сплавів також використовується в обмеженій мірі.Через високу температуру плавлення феросплавів і нержавіючої сталі слід використовувати метод порошкової металургії.

Порівняно з традиційними деталями порошкової металургії, деталями для лиття під тиском, розміри деталей лиття під тиском можуть бути однаковими або значно більшими.Коли потрібен основний матеріал, доцільніше використовувати процес порошкової металургії.Наприклад, 1: дуже висока міцність, міцність на розрив деяких спечених сплавів на основі заліза більш ніж у три рази вища, ніж у сплавів для лиття під тиском.2: Висока зносостійкість і ефективність зниження тертя, які можна вирішити за допомогою спечених сплавів на основі заліза та міді, просочених мастилом.3: Висока робоча температура, яку можна вирішити за допомогою спечених сплавів на основі заліза та міді.4: Стійкість до корозії, спечений сплав на основі міді та спечена нержавіюча сталь можуть відповідати вимогам

Поміж порошковою металургією та литтям під тиском виливки з цинку під тиском можуть замінити вироби порошкової металургії на основі заліза, коли робоча температура не перевищує 65 °C і потрібна середня міцність.Ці два процеси схожі з точки зору точності розмірів і необхідності механічної обробки.Але з точки зору витрат на інструменти та механічну обробку порошкова металургія зазвичай є більш вигідною.

Час публікації: 26 вересня 2022 р